星凯XK1625旋转刀切割机操作流程

一、对刀

1.1 手动对刀

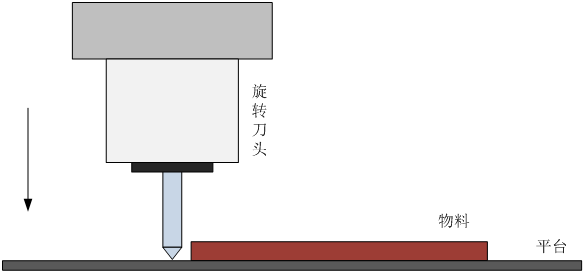

1.在待机界面,按Z+,Z-键移动旋转刀到物料切割位置,如图

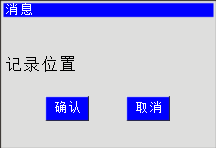

3. 按小数点键“.”,弹出记录位置界面,按确定键,记录当前旋转刀所在的位置。这个位置就是在加工的过程中,旋转刀下降的位置。

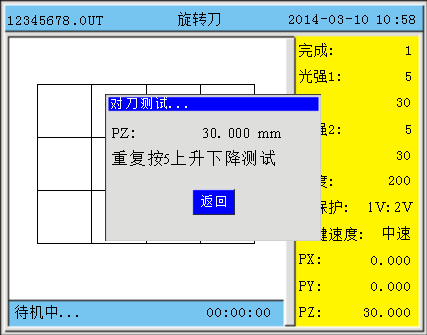

4.按Z- 将旋转刀移动到最高处,按数字5键,测试对刀,此时弹出如图界面。此时切割头将自动下降到刚才记录的对刀位置,并且在界面中显示当前Z轴的坐标。在该界面中,再次按数字5键,切割头可以上抬到完成上抬高度指定的位置,如对刀位置为30mm处,完成上抬高度为20mm,那么,上抬时的位置为10mm处。如果在测试过程中需要紧急停止,可以按暂停键,停止运动。重复按5键上升下降测试,按ESC 键退出测试。

1.1.2 自动对刀

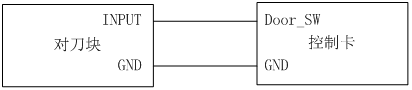

1. 工作前,已经配备对刀块,接线方式如下(以下接法为低电平有效)。如果对刀块时高电平有效,请参考具体对刀块的接线图,控制卡的对刀块信号接口为Door_SW端子。注意,高电平有效时,需要将设备参数中的对刀块极性改为“正极”。

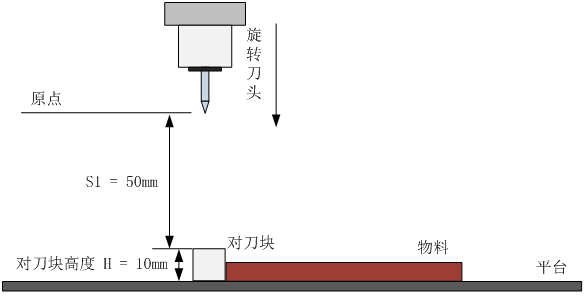

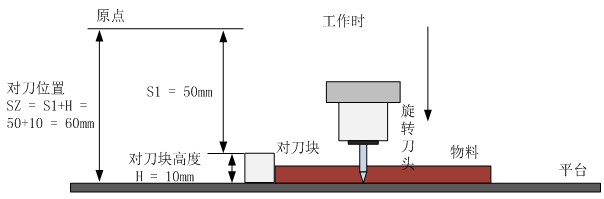

2. 在设备参数中设置好对“对刀块高度(mm)”H,如下图H = 10mm。

3. 将旋转刀头,移动到对刀块上面。

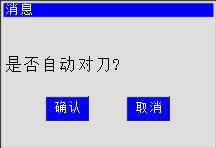

4.在待机界面,按数字“0”键,启动自动对刀,按确定键执行。此时旋转刀头往下移动,移动速度为Z轴 停止速度。如图所示。

5.当刀头触碰到对刀块后,停止下降,同时记录当前Z轴的坐标值,如图所示为S1 = 50mm。此时,实际的对刀位置SZ = S1+H(碰到对刀块的位置+对刀块的高度),记录保存。最后,旋转刀头往上返回原点位置。此时,自动对刀完成。

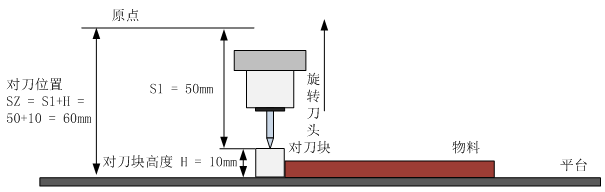

6.假定对刀块的高度为H = 10mm,则对刀位置为SZ = S1+H = 50+10 = 60mm。则对刀位置为物料底部到原点的位置。工作的时候,旋转刀将自动下降到60mm的位置执行切割。如图。

7. 对刀完成后,可以按数字键“5”测试,对刀位置是否正确(和手动对刀第4步一样)。注意测试时,将切割头移开对刀块,否则会撞到对刀块。

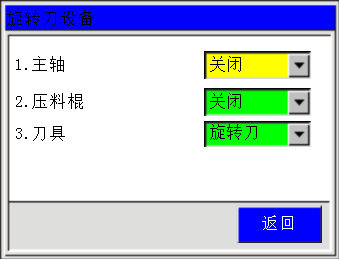

1.2主轴和压料棍控制

在待机界面,按数字6键,进入控制界面,在这个界面中可以控制主轴和压料棍的开关,如主轴,选择为打开,表示启动主轴,选择为关闭,表示停止主轴。在这个控制界面下,可以快速切换刀具,如果需要选择旋转刀切割,将刀具选择为旋转刀。

1.3刀具切换

在待机界面,按数字6键,进入控制界面,可以快速选择刀具为旋转刀。当选择为旋转刀时,控制卡将采用旋转刀切割,工作时,先开启主轴,然后延时一段时间后,等待主轴运转刀额定转速后,下降切割,空程时,上抬到指定高度,完成时,回到完成上抬高度指定位置,然后关闭主轴,等待主轴停止后,退出加工。

1.4 加工流程

1. 当需要旋转刀切割时,将刀具选择为旋转刀。

2. 放置切割物料,然后按数字6键,将压料棍打开,压料。(如果有压料装置的话。)

3. 执行对刀,按Z+/-键移动切割头到达物料切割位置。按小数点“.”键记录对刀位置。

4. 如果有对刀块,请操作4.1.2节,执行自动对刀。

5. 按数字5键测试对刀位置是否正常。

6. 移动XY轴,将切割头移动到定位点位置,按定位键。

7. 按开始键切割。加工时,先开启主轴,等待主轴运行到额定转速后,下降切割,空程时,上抬到指定高度,完成时,回到完成上抬高度位置,然后关闭主轴,等待主轴停止后,退出加工。

1.5注意事项

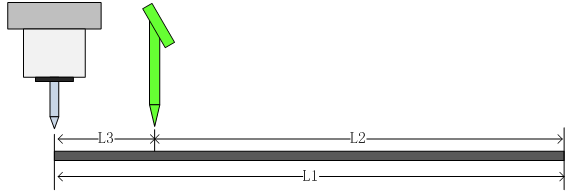

1. X向幅面:当机器同时配备旋转刀和激光时,由于两个切割头是在X方向并排的,而两个头之间是有间隔的,因此,每个头能够切割的范围比机器幅面要小,如图每个头的实际幅面为L2 = L1(X向机器幅面)-L3(两头间距)。此时需要将X轴的最大坐标设为L2。如果只有旋转刀设备,X轴的最大坐标可以为L1。

以上为我公司整理方便广大客户朋友使用的教程,如有任何问题可以电话联系我司!